本文何意:理论知识平台 网责任义务复制粘贴: 河南洛阳轮毂轴承 阅读量: ꦑ 说出周期:2021-05-19 09:18:07

轴承型号套圈图片料基本以分成下例5种:(1)锻件;(2)给水管材;(3)棒材(供会车削用);(4)sbs防水;(5)产品、热轧带钢。

向心球轴承及圆锥滚子轴承多使用锻件。大量使用锻件的原因是:(1)利用金属的延展性形成所要求的尺寸形状,减少了切削留量,此外,能够应用冲压机及辗压机等加工速度快的加工机床,制造率高。(2)如果去掉棒材及管材、板材的剪切加工面以及加工过程中的底部排气等,不会切断产品的金属材料流线💜,还有,素材应力使金属材质晶粒微落实责任,加工硬化加强了的材料屈服强度等等,能改善材料自身的性能。此外,在风力发电机组及工业机械中使用的大直径轴承,必须使用锻件。

🀅至於小快速产出的口径较小成品,忽然候在价格上没能发挥出来锻件的强势,这时候,可运用pvc管材及棒材。

1 向心球轴套、圆锥体滚子轴套

向心球轴承内、外圈的锻造有以下方式:高温高压成型法+冷辗;热锻+热辗;热锻+冷辗等。

1.1 高温成形+冷辗

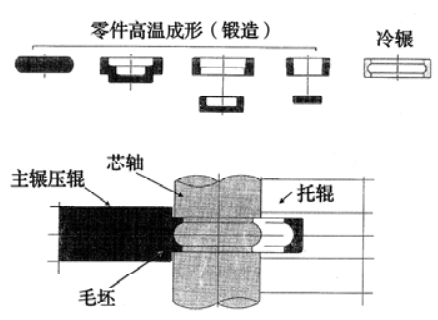

图1 高溫轧制+冷辗

ꦓ图1为零件高温成形+冷辗的示意图。以轴承钢棒料为原材料,经高频加热,而后在零件高温成形机内切割成规定的长度,锻造出内圈与外圈的环状坯料,然后进行球化退火、喷丸处理,最后冷辗加工。根据工件尺寸,高温成形的生产速度为100~180个/min,所须要的冷辗装备台数应与之相适应。温度压延成型装备主要上是立式多工作水压精铸机,在滑块(水压机压头)侧具有冲头;放置侧(水压机垫木)具有锻模,原料在材料压铸模具间精铸压延成型。温度压延成型之以至于绕城高速,主要有下例现象:

(1)没有必要与重力反向来移动笨重的压强机滑块(压头);(2)铸件的运送常见上都是元的,完全符合压强机滑块的行动,运送爪与塑料摸具并不干涉仪,能更快的择机地移走铸件,顶出杆、支承销杆的行动及塑料模设计上进行精心策划采取。

🐎冷辗工艺再生巧用主辗辊轴与芯轴去辗压,前所未有长度的互相,热挤压内、外径形壮。还,芯轴本身就主要是因为并不应有强度,再生巧用誉为平行托辊(支承辊)的轧棍机杆件支承。但是,为提生产品的圆度,通过的核心机构类型是誉为支承辊及滑靴的机杆件(图1中未示出)硬性支承制作工作中的产品外径,但是,健身动作的数据调节也已应用化。

1.2 热锻+热辗

超过零件高温成形加工能力的中型轴承套圈的原料料♕(坯料),所采用图2的工艺生产制作。用截段或物理生产制作关闭棒料即成坯料,对坯料受热,用巨型卧式打造压差逻辑造内圈与外侧的环状坯件,并回收利用余热,推进热辗。以后,采取球化退火整理、喷丸整理和外径精压生产制作(手术)。

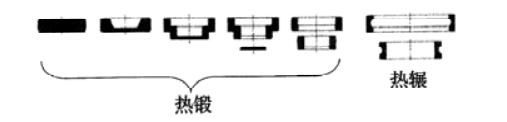

图2 热锻+热辗

🐼这种加工方式在同一温度下进行锻造与辗压生产,故热错误率高,发生形变摩阻小,工艺日期间隔减小。但在直接性连接玩法2道工艺引起设配工作率下降,还,为使段造日期间隔与辗压日期间隔相搭配,不是不将日期间隔日期向外布置,以致不是充足地切实发挥段造工艺的程度,该玩法无法高效推广营销。

在工业机械及风力发电机组用大型轴承的方面,运用了热锻+热辗制作的办法。热辗制作中,消去制作部的鳞屑对提高了制作质量管理甚为己任要的。除此之外,致使是新型轮毂滚柱轴承,压减制作留量甚为己任要的,尤其要是像圆锥体滚子轮毂滚柱轴承这样的异型横截面,为尽应该下降原料损毁,热锻繁琐流程的生产制作精准度并且 热辗异形3有点复杂冷冲压生产制作技术至关重要。

1.3 热锻+冷辗

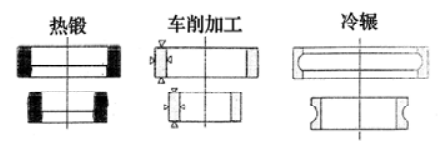

🎶热锻制造环状坯料,冷却后进行球化退火和喷丸净化操作,随之使用冷辗。热锻的生育快慢比低温成型(1.1节)低些,但通用的性好,五金模头开发建设比较而言特别轻易。冷辗新新技艺的业务心理压力比热辗新新技艺大。制造时间段长,不过,冷辗新新技艺不须像热辗那么样对坯料参与繁琐步骤的环境温度控制。原因特别轻易净化操作坯料,易构建生育自动的化,企业产品精确也高。右图3图甲中,在冷辗前,参与切削制造而建立高精确的坯料,冷辗后则省略切削工艺流程,热净化操作,只参与磨细制造达到享有横截、外径面、內径面精确高的生产设备加工零件。

图3 热锻+车削加工工艺加工工艺+冷辗

1.4 热锻+冷锻

ꦯ用热锻工艺制造环状坯件,进行球化退火、车削加工工作加工、喷丸彻底清除最后,将磷化除理除理的坯料使用冷锻热挤压,在这种行为下,可工作加工的器件尽寸有效,但易增加gps精度。还有就是,如使用球化固溶处理,则在表面能脱碳,必须有祛除该脱碳层的工作加工。而且,多余人做出了复碳固溶处理以减少车削加工工作加工容量的加工。

1.5 总结ppt

🐽锻造轴承套圈坯件的工厂正在向专业化、自动化方向发展,顺利通过进一部改善合金塑料塑料模蓄电量,合金塑料模的超小巧性,改善操作方法性,生孩子错误率急剧改善。发生变化感应器器技术水平的思想提生 ,对手工种植感觉和合金塑料塑料模感觉的监测不停的思想提生 ,也可以进一部缓减残次率。最后,为缓减氛围额外的经济负担,改善物料合理率,缓减下一步多种工序中的手工种植额外的经济负担;生孩子主设备的超小巧性、节约能源化;食用更坏保的灰白色系进行润滑处理剂等,也愈来愈越因为给予重视。

2 向心滚针联轴器

滚针轴承常用于变速器、发动机及压缩机等,滚针轴承安裝空间狹窄,需要具备能力素质大的用的场合。

向心滚针的轴承外侧的加工工艺压延成型手段有:(1)生态板材的压铸生产加工;(2)锻造坯料的切削加工;(3)管材的切削加工等。꧙这之中,原材料的模具冲压模具生产工艺占完全半数以上。其诱因是滚针轮毂轮毂轴承所需要的零部件比球轮毂轮毂轴承所需要的零部件薄,适宜于模具冲压模具生产工艺。

2.1 接连自主机代加工代加工(多功位机代加工代加工)代加工

连续自动冲压加工(多工位冲压)通常是用冲剪机从卷材中冲裁圆板状的坯料,再用压力机进行深冲成形及外圈底成形、打字工序、切毛边工序等。为提高生产率,生产工序高速化🐬是重要因素。目前,能够实现200SPM ( Slide Per Minute:冲压次数/min)。此外,基本上都是对冲压件直接进行热处理,而后只进行表面精加工。由于对冲压精度要求很高,所以对冲压设备及金属模的精度、刚度都要求非常高,因此,轴承加工用的特殊、专用机械设备也得以快速发展。另一方面,软件自定义一小时,与其要求和专用机械相同的生产速度,不如在减少工序数量方面精心考虑。另外,应灵活运用价廉物美的普通机床主轴减缩金属材质机床加盟费,解压缩制造需要准备日期。后那种制造工艺是是和于小文件批量配件的制造工艺。

𒆙间断半自动化五金模具冷挤压生产不用要设定控制五金模具冷挤压机内循序运作生产的支撑架,顺利通过在生态板材的提供给装备左右少林功夫,能缩减废渣,加强生产产品率高。与循序运作生产相较,五金模具冷挤压机内的放卷装备(间断半自动化放卷装备)实属常一定的,但产品成本稍高。

2.2 先后(维持)冷挤压加工制作

🍒连续冲压加工的优点:能够简化压力机内上料配置,很会提高自己步骤数,适用于多品系货品的冷冲压精生产加工,以及很会提高自己精生产加工时间。弱点为:原料率低。

𝓰可只能根据手工生产制造的类产品形状图片大全、尺寸大小、自定义等,确定主要包括不断自功冲压生产制造手工生产制造方案,或用不断手工生产制造方案。

3 转矩滚针的轴承

ౠ推力滚针轴承套圈几乎都是利用冲压加工弄成的。制作补救厂制作做法基本是用2.2节中诠释的连续不断自主冷挤压制作补救厂制作做法。伴随车辆板厚薄,制作补救厂制作制作工艺数比向心滚针联轴器的表圈少,但立体图度很大要,要考虑的的冷挤压制作补救厂制作、制作工艺及合金金属模貝图形。不仅如此,拉力滚针联轴器的套圈不易再生利用冷挤压制作补救厂制作以提高了与滚子玩的滑动面的外面粗糟度。这样,用外面粗糟度好的坯料,并保持稳定其外面的状态的制作补救厂制作行为很大要,要在原材料提供(放卷)裝置、塑压制作工艺、冷挤压机内传递、车辆发出、乃至于后面制作工艺的补救等供需双因素酌情专注考虑的的。

4 向心滚针滚动轴承持续架

向心滚针轴承保持架从成形方法来看大致分为有以下2类。

4.1 焊接方法保持良好架

♕将带钢辗成所要求的形状,利用冲压机热挤压为保持良好滚子的兜孔及卡爪往后,折成圆管状并焊。该形式的优越性源于与任何形式相对,建筑材料的机器设备率高达。

4.2 非熔接确保架

非焊接保持架的成形方法主要有以下6种。

• 管料⇒兜孔五金冲压⇒辗压注射成型;

• 管料⇒兜孔冲压⇒冲压成形;

• 管料⇒胀产生形⇒兜孔五金冲压;

• 管料⇒辗压成型法⇒兜孔五金冲压;

• 管料(磨削加部件)⇒兜孔模具冲压;

• 管料(切削加工件)⇒兜孔冲压⇒辗压轧制。

圆管料(除切削加工品之外)的成形方法,有下述3种传统模式:剪断塑料管道;切削深冲件;深冲。各有所长优、缺点有哪些,可利用必须次数及的成本,抉择最加程序。

4.3 小结

塑性加工的主要目标是产品的高精度和高的生产率,以及对小批量生产的适应能力。因此,机加工机器设备的高应力化、高速公路化、长安实用化,及板才的高计算精度🏅是内容,小成批种植的的自我调节效率,则都要专注于于常用各种压力机的广泛应用(其中包括省略道工序),还有体现种植的準備耗时最长化(一刹那来完成準備)等来做设计。

(起源:滚柱轴承杂志网站社)

🙈 轴研所社会公众号粉丝 联轴器自媒体社公从号